- FONCTIONNEMENT -

Deux moulins sur un seul site …

Aujourd’hui les deux unités de fabrication présentes sur le site : le moulin à cylindre et le moulin à meule de pierre peuvent fonctionner en même temps suivant les saisons et la quantité de commandes à préparer. En règle générale, nous essayons d’anticiper les plannings de production afin de permettre des économies d’énergie. Ainsi, le moulin à cylindre, ayant besoin d’une surveillance régulière fonctionne le jour et le moulin à meule qui est automatisé tourne de nuit.

Une turbine à eau est utilisée pour la production d’énergie verte lorsque le débit du ruisseau le permet.

Les différentes étapes de préparation du grain sont identiques que ce soit pour le moulin à cylindre que pour celui à meule de pierre.

Réception & Analyse des céréales

Les blés arrivent au moulin en camion ou directement livrés par les producteurs locaux.

Un échantillon de chaque lot est analysé en laboratoire afin de contrôler les critères de panification tel que le taux de protéines, le taux d’humidité, les mycotoxines… De plus, certains paramètres spécifiques seront aussi évalués comme la ténacité et l’extensibilité de la future farine. Ces éléments permettront au meunier d’établir une « maquette » de blés constituée d’un assemblage de 3 à 5 variétés. Ainsi, nous obtenons une farine régulière et adaptée aux besoins de nos clients.

« Comme un œnologue qui assemble différents cépages pour son vin, un meunier assemble différentes variétés de blés pour sa farine »

Nettoyage & Préparation du blé

Le blé subit plusieurs étapes de nettoyage afin d’enlever les éventuelles impuretés, pailles et cailloux. Il est ensuite humidifié et mis au repos de 24 à 48h avant mouture.

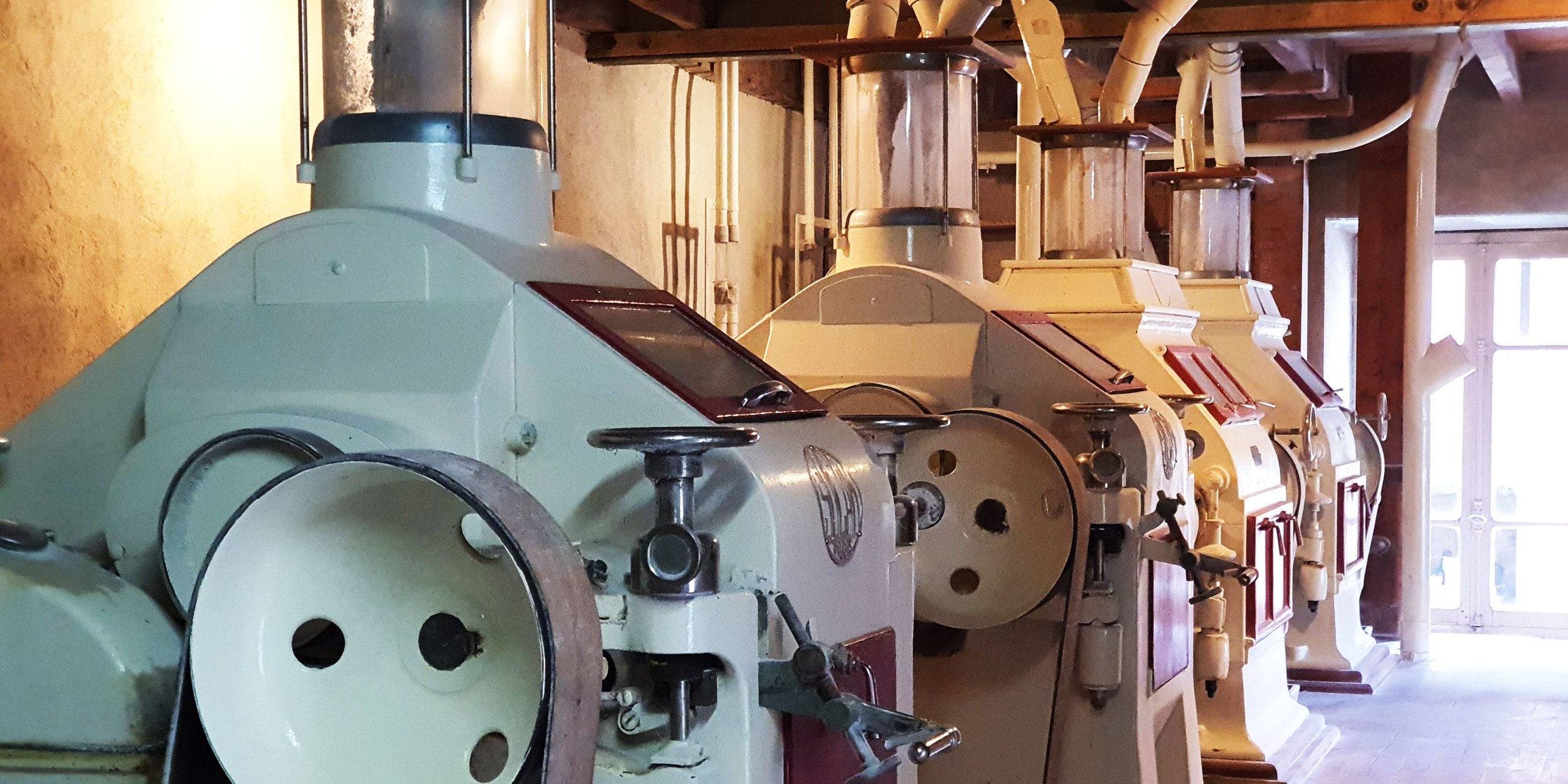

Mouture sur cylindres

Le blé est écrasé dans différents cylindres métalliques cannelés appelés « broyeurs ». Les produits sont tamisés dans un plansichter pour séparer la farine, les semoules et les sons. Cette machine se compose d’une multitude de tamis empilés qui permettent de faire une classification granulométrique.

Tandis que la farine et les sons rejoignent des silos de stockage, les semoules sont affinées par des cylindres lisses appelés claqueurs et convertisseurs afin d’obtenir le maximum de farine. Le rendement moyen est compris entre 76 et 78 %.

Mouture sur meules de pierre

Le grain arrive au centre de la meule tournante pour être écrasé progressivement et entraîné jusqu’à la périphérie où il est évacué. Par la suite, une bluterie constituée de plusieurs tamis sépare les sons de la farine. Cette technique est un procédé d’écrasement ancestral, utilisé depuis le néolithique.

Elle permet d’obtenir une farine plus riche naturellement en préservant tous les éléments du grain. En effet, sous l’action des meules, une petite partie du son et du germe est réduite en particule très fine qui se mêle intimement à la farine. Le rendement farine peut atteindre les 80 %, cependant le débit de broyage est bien plus faible que le moulin à cylindre.

Ensachage & Expédition des farines

Les différentes farines sont stockées dans plusieurs silos. Des analyses régulières sont effectuées afin de vérifier la qualité et les caractéristiques de chaque lot. Suivant les commandes, les farines sont ensachées en sac de 25, 10, 5 et 3 Kg puis livrées à nos clients par camion plateau. Certains professionnels sont approvisionnés directement en vrac par camion citerne.